超大型船用曲轴研制获重大突破 中国芯是怎样炼成的

大连重工日前对外发布消息称,经中国船级社、英国劳氏船级社、MAN专利公司联合检验,由大连重工华锐曲轴公司承制的中国首支特大对接型曲轴,近日在辽宁大连成功下线,这是大连重工成为继韩国斗山重工、现代重工后,世界第三家成功生产此类曲轴的企业。

业内专家认为,国产超大型船用曲轴的研制成功,大大提升了中国船用关键零部件的制造能力,将有力推动中国从造船大国向造船强国迈进的步伐,为国家经济建设提供强有力的保障。

那么,我国如何打造被誉为船用柴油机“心脏”的曲轴的呢?

A

从无到有 从小到大

2015年的一则新闻,让中国造船业为之振奋。以航海家郑和名字命名的18000标准箱超大型集装箱船在上海完工并交付,标志着中国造船跨入了世界超大型集装箱船开发、设计和建造的第一方阵。而在十几年前,中国造船业还因为“一轴难求”而受制于人。

20世纪90年代末开始,由于韩国、日本等少数几个国家完全垄断了全球的曲轴生产,加上世界造船业很红火,韩、日的曲轴产品都优先供应本国的企业。因此中国造船业常常碰到用比以前高出一两倍价格也买不到曲轴的情况。柴油机生产厂订不到曲轴就不能生产柴油机,船厂买不到主机就不敢接船舶订单,以致“十五”期间我国企业放弃了几百万吨的海外造船订单。2000年左右,大连船柴的厂长邹志明专门拜访一家韩国企业,希望能进口几根船用曲轴。这家韩企的老板端起白酒杯开玩笑地说:“你能喝几杯我就卖你几根。”求“轴”若渴的邹志明毫不犹豫连干了10杯。

2007年才生产出第一根曲轴的大连重工华锐曲轴公司,可以说是国内入行最晚的“小老弟”。仅仅8年之后,“小老弟”如今已成为国内的行业“老大”,迅猛的发展让韩、日的主要竞争对手绷紧了神经。2015年,全国曲轴产量大约为350根,大连重工华锐曲轴公司一家就将生产130根左右。

2008年世界金融危机导致国际造船业下滑严重,低迷的经济至今仍影响着造船业发展。这种情况下,整个造船业的洗牌不可避免。生产高附加值、高技术船舶和大型集装箱船舶等才能在全球获得更多的订单。正是预见到了这一点,大连重工按照“生产核心产品、研制战略产品、储备未来产品”的思路,在大型、特大型对接曲轴生产上投入巨大力量打破韩、日的技术垄断。

B

精准打造中国品牌

推动我国经济发展迈向中高端,重点、难点和突破口都在制造业。对于机械制造业来说,精准与否就是质量的根本。

大连重工华锐曲轴公司的生产车间和装配现场,是大连重工运行部计量室主任赵岩最熟悉不过的地方。在计量岗位工作的9年中,她已记不清有多少个日夜是在这里度过的,“在曲轴研制生产的总体过程中,测试技术与生产需求是紧密结合的,只有提供优质的计量检测服务,才能解决生产实际难题”。

由于在船舶寿命期内不允许更换曲轴,因此对其精度有很高的要求。外径千分尺测量曲轴轴径是生产中重要的测量过程。2009年至2015年,计量室共策划、设计、评定和验证外径千分尺测量不同规格不同测量公差曲轴轴径12份。原有外径千分尺在测量公差小的轴径时,经过测量不确定度评估,存在较大测量风险。大连重工曲轴分公司于是新购置了41套稳定性好的外径千分尺,测量范围(500-1300)毫米,分度值为0.01毫米,用于曲轴轴径测量。但是几次下来不同的测量结果引起了赵岩的注意。如此高精度的测量器具也会有问题?经过在生产车间几次的观察后发现,外径千分尺原来都是放在专门的恒温室里,待要测量时再取出来,放置与曲轴温度差不多时再测量。但由于生产车间环境复杂,温差大且放置等待的时间长短都会对测量结果造成影响。找到问题根源后,他们在加工件附近制作了架子,将外径千分尺置于架上,与加工件保持同温,缩小了环境因素引入的测量风险。计量室还为13名加工、检查人员进行了外径千分尺使用、保养的培训,并进行了理论和实际操作考试,合格率达到100%。

在最初的曲轴加工过程中,“凸肚”、“凹心”、表面粗糙度不满意的情况让大家很头疼。计量人员分析研究认为是曲轴车床用宽刀磨后加工崩刀导致的,于是自行设计了检测宽刀胎具,解决了宽刀检测难题,给出宽刀角度准确数据,解决了宽刀修磨的“老大难”,保证了曲轴加工精度。

C

多方借力快速成长

大连重工华锐曲轴公司有关负责人说,大连曲轴的发展离不开国家的扶持,非常感谢国家给予的支持。根据《船舶行业的“十二五”发展规划》国家要大力推动造船业的发展,而船用发动机又是整艘船舶的关键,曲轴又是发动机里面关键部件,为此国家发改委从2005年起就开始扶持曲轴这个产业的发展。

在国家发改委的积极牵引下,大连曲轴于2006年成立。由大连重工、中国船舶重工集团公司、沪东中华造船(集团)有限公司、中国第一重型机械集团公司等四家大型国企共同出资组建成立了一家股份制企业,国家发改委为这四家股东企业提供了扶持资金,着力推进中国船用低速半组合柴油机曲轴国产化进程,破解中国造船工业的难题。

事遂人愿,作为临危受命,承担起曲轴研制重任的企业,大连曲轴懂得如何借助多方力量实现资源的整合,多方借力让大连曲轴快速成长。公司成立之初,确立了曲拐单件加工、曲轴热装、整体加工和检验等5项技术攻关课题,并借助外来引智的措施,短期内破解了技术难题,掌握了产品的生产制造能力,大连重工华锐曲轴公司采用引人引智创新的方式很快就把本厂的技术力量给带起来了。而且买的加工设备也是国际最先进的。因此,虽然大连曲轴起步晚,但是起点高,成效显著。

由于地域上的优势,大连重工华锐曲轴公司大多为中船重工大连船用柴油机有限公司进行配套。截至目前,大连曲轴共计为大连船柴配套提供各种型号曲轴120余支,型号覆盖曼恩和瓦锡兰两大系列,成为大连船柴坚强的支撑后盾。

D

批量生产国际领先

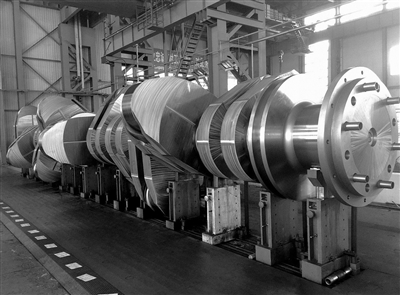

2011年6月29日这一天,对大连重工华锐曲轴公司来说,又是一个值得纪念的日子。就在这一天,大连重工华锐曲轴公司成功研制出国内首支最大型号瓦锡兰系列82T型船用曲轴。82T型曲轴长13米,重225吨,为40万吨矿砂船量身定制。

这支为巴西淡水河谷40万吨矿砂船量身定制的曲轴,是目前国内研制的规格和重量最大的瓦锡兰系列曲轴。作为40万吨级船舶的“心脏”的核心部件,它的面世结束了我国长期进口该型号曲轴的局面,填补了国内空白,突破了我国超大型曲轴制造瓶颈,提升了我国造船工业的整体水平和国际竞争力。

业内专家分析认为,82T型曲轴的研制成功,标志着大连曲轴具备了研制曼恩系列和瓦锡兰系列所有型号低速船用曲轴的能力,为研制更大型号曲轴积累了宝贵经验。

据介绍,目前船用半组合式低速柴油机曲轴主要由两家公司设计,一是丹麦的曼恩公司,另一个为瑞士的瓦锡兰公司。82T型曲轴属瓦锡兰系列,这一曲轴检测数据多达905个,其中100多个数据的检测标准高于曼恩系列90型曲轴,但精度要求更苛刻,制造难度更大。

而在2014年的6月27日,我国首支世界最长全冲程曼恩系列6G80ME-C9.2曲轴也同样诞生在大连曲轴,填补了国内空白。至此,大连曲轴已攻克了当前世界上曲轴制造的全部“制高点”,跻身于世界船用曲轴制造的第一军团。

“公司近年来的创新成果不断涌现,相继成功研制了系列首台(套)船用曲轴,创造了若干个行业第一。”大连重工华锐曲轴公司有关负责人说起企业创造的若干个首台(套)船用曲轴如数家珍。

自2007年12月29日研制出首支曼恩50型曲轴以来,大连重工华锐曲轴公司又相继成功研制了60型、70型曼恩系列曲轴;2009年4月1日实现了首支90型曲轴的出产;2011年6月29日,中国首支瓦锡兰系列82T型曲轴在大连曲轴出产;2013年6月,国内首支曼恩系列90型对接曲轴出产;2014年6月,全冲程最长的80型曲轴问世……截至目前,大连重工曲轴公司已累积出产各类型号曲轴300余支,实现了具有国际领先水平大型和超大型曲轴的系列化和批量化生产。

E

打破垄断跻身世界四强

船用曲轴作为船用发动机的关键部件,被誉为船用柴油机的“心脏”,对船舶的安全起着至关重要的作用。由于其重量大、加工精度要求高、制造技术难度高,业内常用“是否具备大型曲轴制造能力”来衡量一个国家的造船工业水平。

据介绍,12S90ME-C对接曲轴总长度23.06米、重量为458.7吨,将安装在由中国首次建造的世界最大、最新型21000TEU集装箱货轮柴油机上。这也是继大连重工成功出产国内首支特大对接型11S90ME-C型曲轴、世界首支全冲程最长且单支重量最大7G80ME-C型曲轴之后,中国企业在超大型级别以上船用曲轴研制中取得的又一重大突破,并且实现了特大对接型曲轴从8缸到12缸的全系列出产。

2016年8月26日,全球回转直径和全冲程最大的MAN系列7G80ME-C曲轴26日在大连重工泉水基地曲轴公司成功下线,并正式形成批量化生产。到2018年,大连重工华锐曲轴公司将陆续出产30多支同型号超大曲轴。

大连重工·起重集团董事长丛红表示,大连重工如今已彻底打破国外大型低速船用曲轴对中国造船的长期垄断,成功跻身世界超大型曲轴制造业世界四强,让“船等机、机等轴”制约国家造船业发展的瓶颈成为历史。

据介绍,这支大连重工华锐曲轴公司研制的全冲程曲轴,总长12.575米、全冲程3.72米,回转直径4.74米,重237.131吨,将安装在大连船用柴油机有限公司4万多马力的船用低速柴油机,应用于大连船舶重工建造的一艘31.9万载重吨油轮上。

长期以来,我国没有生产制造大型船用曲轴的能力,依赖于进口,致使我国船舶制造业“船等机、机等轴”的现象十分严重,制约着我国造船工业的发展。

丛红说,大连重工一直致力于“高端、智能、节能、环保”发展方向,通过对现有设备的升级改造,既满足世界最长冲程G80型曲轴的加工要求,又提高了超大型曲轴的生产能力,此举进一步释放超大型曲轴的生产能力,使大连重工曲轴一跃成为世界上第四家、国内唯一的具有超大型曲轴批量生产能力的公司。

中国船级社大连分社副总经理刘铁波说,大连重工曲轴在产品质量、制造周期、生产设备、技术能力等方面,均达到国际领先水平,对接曲轴和超长冲程曲轴等大型曲轴的陆续下线,更代表着大连重工曲轴在世界船用曲轴制造行业的领军地位。

F

推动我国向造船强国迈进

作为我国工业的支柱产业——造船工业近年来显示出蓬勃旺盛的发展势头,在我国经济重要而深远的影响已经日渐凸现。早在2013年8月28日,国内首支曼恩系列11S90ME-C型特大对接式船用低速柴油机半组合曲轴在大连华锐重工集团股份有限公司研制成功。

作为我国工业的支柱产业——造船工业近年来显示出蓬勃旺盛的发展势头,在我国经济重要而深远的影响已经日渐凸现。无论是造船完工量、新承接船舶订单量、手持船舶订单量等指标考量我国都已经成为世界造船第一大国。

作为船舶的心脏——船用柴油机的制造能力和发展水平是衡量造船工业水平的重要标志。然而,船用曲轴就如同柴油机的“心脏”。“船等机、机等轴”困扰了中国造船业几十年,严重制约了中国造船业的发展。因此早在10多年前,国家下大气力,把大型船用曲轴的国产化列为国家级项目。在该项目的进程中,大连重工华锐曲轴公司收获颇丰,成绩斐然,已成为船用曲轴行业的领军企业。

据了解,大型船用曲轴是船用柴油机的关键部件,重量大,精度高,性能要求苛刻,制造工艺复杂,大型船用曲轴市场基本被日本、韩国、捷克、西班牙等少数国家垄断。近几年,随着造船业迅速发展,大型船用曲轴的供不应求已成为我国造机、造船发展的“瓶颈”,一段时期以来致使我国船舶制造经常出现“船等机(船用柴油机)、机等曲轴”的现象,成为制约我国造机、造船能力提高和船舶工业发展的关键问题。

从2006年到现在,仅仅8年的时间大连曲轴就形成了具有自主知识产权船用曲轴的系列化和批量生产能力,为我国承接超大型船舶提供了核心部件的支持,提升了我国造船工业的整体水平和国际竞争力,必将推动我国从造船大国向造船强国迈进的步伐,为重大装备国产化做出了卓越贡献。

大连重工负责人曾指出,曲轴是一个国家造船工业水平的重要标志,大连曲轴在“国轮国造,国轮国机,国机国轴”方面取得了可喜的成绩。作为国家重点骨干重机制造企业,大连重工华锐曲轴公司肩负着曲轴国产化重任,向造船强国迈进是企业为之奋斗的使命。

来源:综合中国新闻网、中国质量报、新华社、中国工业报等媒体报道

最新培训

-

${trainname}

报名截止:${sginendDate}

${schoolname}

最新题库

${ColumnName}

${ExamNum} ${ExamName}

市场价:¥${MPrice} 会员价:¥${UPrice}